После закалки алюминиевого сплава следует старение, когда сплав выдерживают при комнатной температуре несколько суток (естественное старение) или в течение 10 — 24 ч при повышенной температуре (искусственное старение).

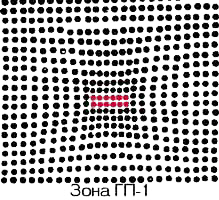

В процессе старения происходит распад пересыщенного твердого раствора, что сопровождается упрочнением сплава. Распад пересыщенного твердого раствора, в решетке которого атомы меди располагаются статистически равномерно, происходит в несколько стадий в зависимости от температуры и продолжительности старения. При естественном (при 20°С) или низкотемпературном искусственном старении (ниже 100 — 150°С) не наблюдается распада твердого раствора с выделением избыточной фазы; при этих температурах атомы меди перемещаются только внутри кристаллической решетки α-твердого раствора на весьма малые расстояния и собираются по плоскостям {100} в пластинчатые образования или диски — зоны Гинье - Престона (ГП-1). Зоны ГП-1 в сплавах Al-Cu протяженностью 1—10 нм и толщиной 0,5—1 нм более или менее равномерно распределены в пределах каждого кристалла. Концентрация меди в зонах ГП-1 меньше, чем в CuAl2 (54%).

Если сплав после естественного старения кратковременно (несколько секунд или минут) нагреть до 230 — 270 °С и затем быстро охладить, то упрочнение полностью снимается и свойства сплава будут соответствовать свежезакаленному состоянию. Это явление получило название возврата после старения. Разупрочнение при возврате связано с тем, что зоны ГП-1 при этих температурах оказываются нестабильными и поэтому растворяются в твердом растворе, а атомы меди вновь более или менее равномерно распределяются в пределах объема каждого кристалла твердого раствора, как и после закалки. При последующем вылеживании сплава при комнатной температуре вновь происходит образование зон ГП-1 и упрочнение сплава. Однако после возврата и последующего старения ухудшаются коррозионные свойства сплава, что затрудняет использование возврата для практических целей.  Длительная выдержка при 100°С или несколько часов при 150°С приводит к образованию зон Гинье— Престона большей величины (толщина 1 — 4 нм и диаметр 20 — 30 нм) с упорядоченной структурой, отличной от α-твердого раствора. Концентрация меди в них соответствует содержанию ее в CuAl2. Такие зоны в сплавах Al— Сu принято называть ГП-2. С повышением температуры старения процессы диффузии, а следовательно, и процессы структурных превращений протекают быстрее. Выдержка в течение нескольких часов при высоких температурах (150 — 200°С) приводит к образованию в местах, где располагались зоны ГП-2, дисперсных (тонкопластинчатых) частиц промежуточной θ'-фазы, не

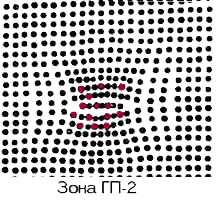

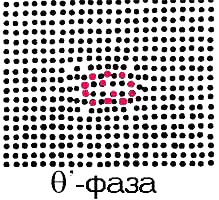

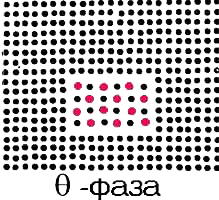

Длительная выдержка при 100°С или несколько часов при 150°С приводит к образованию зон Гинье— Престона большей величины (толщина 1 — 4 нм и диаметр 20 — 30 нм) с упорядоченной структурой, отличной от α-твердого раствора. Концентрация меди в них соответствует содержанию ее в CuAl2. Такие зоны в сплавах Al— Сu принято называть ГП-2. С повышением температуры старения процессы диффузии, а следовательно, и процессы структурных превращений протекают быстрее. Выдержка в течение нескольких часов при высоких температурах (150 — 200°С) приводит к образованию в местах, где располагались зоны ГП-2, дисперсных (тонкопластинчатых) частиц промежуточной θ'-фазы, не  отличающейся по химическому составу от стабильной θ-фазы (CuAl2), но имеющей отличную кристаллическую решетку. θ'-фаза частично когерентно связана с твердым раствором. Повышение температуры до 200 — 250°С приводит к коагуляции метастабильной фазы и к образованию стабильной θ-фазы , имеющей с матрицей некогерентные границы. Таким образом, при естественном старении образуются лишь зоны ГП-1. При искусственном старении последовательность структурных изменений в сплавах Al—Сu можно представить в виде следующей схемы: ГП-1 → ГП-2 → θ' →θ.

отличающейся по химическому составу от стабильной θ-фазы (CuAl2), но имеющей отличную кристаллическую решетку. θ'-фаза частично когерентно связана с твердым раствором. Повышение температуры до 200 — 250°С приводит к коагуляции метастабильной фазы и к образованию стабильной θ-фазы , имеющей с матрицей некогерентные границы. Таким образом, при естественном старении образуются лишь зоны ГП-1. При искусственном старении последовательность структурных изменений в сплавах Al—Сu можно представить в виде следующей схемы: ГП-1 → ГП-2 → θ' →θ.

Однако это не означает, что одно образование «на месте» переходит в другое. Возможно, что возникновение последующего образования или фазы происходит после растворения исходного.

Эта общая схема распада пересыщенного твердого раствора в сплавах Аl—Cu справедлива и для других сплавов. Различие сводится лишь к тому, что в разных сплавах неодинаков состав и строение зон, а также образующихся фаз.

Для стареющих алюминиевых сплавов разных составов существуют и свои температурно-временные области зонного (образование ГП-1 и ГП-2) и фазового (θ' и θ-фаз) старения.

Величина упрочнения при закалке и старении зависит от природы фазы упрочнителя, размеров их частиц, количества их и распределения. Наибольшее упрочнение сплавов достигается благодаря MgZn2, Mg2Si и S-фазы (Al2CuMg), имеющих сложную структуру и состав, отличный от α-твердого раствора.

После зонного старения сплавы чаще имеют повышенный предел текучести и относительно невысокое отношение σ0,2/σв (≤0,6—0,7), повышенную пластичность, хорошую коррозионную стойкость и низкую чувствительность к хрупкому разрушению. Это объясняется тем, что дислокации при деформации пересекают зоны, не создающие значительного сопротивления начальным деформациям. Отсутствие границы раздела между зонами ГП-1 или ГП-2 с матричной фазой определяет хорошее сопротивление коррозии.

После фазового старения отношение σ0,2/σв повышается до 0,9— 0,95, а пластичность, вязкость, сопротивление хрупкому разрушению и коррозии под напряжением снижаются. В этом случае при деформации дислокации огибают частицы метастабильных фаз, образуя многочисленные дислокационные петли и отдельные скопления. Как следствие этого, сопротивление начальным деформациям повышается, а пластичность уменьшается. В процессе коагуляции образовавшихся фаз (коагуляционное старение) прочностные свойства на начальной стадии сначала возрастают, достигая максимального значения, а затем снижаются. Пластичность, вязкость и сопротивление коррозии возрастают.

Пресс-эффект

Температура рекристаллизации некоторых сплавов алюминия с марганцем, хромом, никелем, цирконием, титаном и другими переходными металлами, подвергнутых по определенным режимам горячей, а в некоторых случаях и холодной обработке давлением, превышает обычно назначаемую температуру нагрева под деформацию или закалку. Поэтому после закалки и старения таких сплавов в них сохраняется нерекристаллизованная (полигонизованная) структура с высокой плотностью дислокаций, что значительно повышает прочность по сравнению с рекристаллизованной структурой. Это явление получило название структурного упрочнения.Структурное упрочнение по существу является высокотемпературной термо-механической обработкой.

В результате структурного упрочнения значения σ0,2 и σв повышаются до 30 — 40%. Наиболее сильно структурное упрочнение проявляется в прессованных полуфабрикатах (прутки, профили, трубы), поэтому это явление применительно к ним называют пресс-эффектом.