Согнуть можно лбой сплав алюминия, титана, меди или стали. Хрупкое стекло и бетонные плиты гнутся. Радиус гибки , при котором можно согнуть , будет зависеть от пластичности и толщины пластины, которую надо согнуть. важен не угол загиба - только радиус.

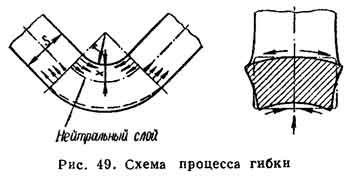

Гибка листового алюминия, титана, стали и др. металлов осуществляется в результате упругопластической деформации, протекающей различно с каждой из сторон изгибаемой заготовки.

Слои металла внутри угла изгиба (со стороны пуансона) сжимаются и укорачиваются в продольном и растягиваются в поперечном направлении. Наружные слои (со стороны матрицы) растягиваются и удлиняются в продольном и сжимаются в поперечном направлении. Между удлиненными и укороченными слоями (волокнами) находится нейтральный слой, длина которого равна первоначальной длине заготовки.

При гибке узких полос происходит сильное искажение поперечного сечения, заключающееся в уменьшении толщины в месте изгиба, уширении внутри угла с образованием поперечной кривизны и сужении с наружной стороны.  В результате утонення материала и искажения формы поперечного сечения нейтральный слой в месте изгиба не проходит посередине сечения, а смещается

в сторону малого радиуса. При гибке широких полос и листов также происходит утонение материала, но почти без искажения поперечного сечення, так как деформации в поперечном направлении противодействует сопротивление материала большой ширины. Лишь по краям широких полос происходит деформация, аналогичная поперечной деформации узких полос.

В результате утонення материала и искажения формы поперечного сечения нейтральный слой в месте изгиба не проходит посередине сечения, а смещается

в сторону малого радиуса. При гибке широких полос и листов также происходит утонение материала, но почти без искажения поперечного сечення, так как деформации в поперечном направлении противодействует сопротивление материала большой ширины. Лишь по краям широких полос происходит деформация, аналогичная поперечной деформации узких полос.

В большинстве случаев гибка происходит при большой величине деформаций, когда в металле кроме продольных растягивающих и сжимающих напряжений образуются радиальные напряжения сжатия, которые возникают в результате давления крайних слоев металла на внутренние и достигают наибольшей величины у нейтрального слоя.

По мере увеличения ширины изгибаемой заготовки поперечная деформация постепенно уменьшается и становится весьма малой в результате значительного сопротивления, оказываемого большой шириной заготовки. С целью упрощения при изгибе широких заготовок деформацией боковых поверхностей можно пренебречь н рассматривать деформацию всего сечения как деформацию сдвига.

Следует отличать гибку с малым радиусом закругления при большой степени пластической деформации от гибки с большим радиусом закругления при небольшой степени пластической деформации. При гибке с малыми радиусами закруглений напряжения и деформации не сосредотачиваются под ребром пуансона, а распространяются на значительную длину. Минимально допустимые радиусы гибки должны соответствовать пластичности металла и не допускать образования трещин. Следовательно, минимальные радиусы гибки должны быть установлены по предельно допустимым деформациям крайних волокон.

| Материал | В отожженном или нормализованном состоянии |

В наклепанном состоянии |

||

| Расположение линии сгиба | ||||

| поперек волокон проката | вдоль волокон проката | поперек волокон проката | вдоль волокон проката | |

|

||||

| Алюминий | 0 | 0,3 | 0,3 | 0,8 |

| Медь отожженная | 1,0 | 2,0 | ||

| Латунь Л68 | 0,4 | 0,8 | ||

| Стали 05 08кп | 0,2 | 0,5 | ||

| Стали 08—10, Ст1, Ст2 | 0 | 0,4 | 0,4 | 0,8 |

| Стали 15—20, СтЗ | 0,1 | 0,5 | 0,5 | 1,0 |

| Стали 25-30, Ст4 | 0,2 | 0,6 | 0,6 | 1,2 |

| Стали 35—40, Ст5 | 0,3 | 0,8 | 0,8 | 1,5 |

| Стали 45—50, Ст6 | 0,5 | 1,0 | 1,0 | 1,7 |

| Стали 55—60, Ст7 | 0,7 | 1,3 | 1,3 | 2,0 |

| Нержавеющая сталь Х18Н9Т | 1 | 2 | 3 | 4 |

| Дуралюмин мягкий, Д16АМ | 1,0 | 1,5 | 1,5 | 2,5 |

| Дуралюмии твердый, Д16АТ | 2,0 | 3,0 | 3,0 | 4,0 |

| Магниевые сплавы: МА1-М МА8-М |

Нагрев до 300°C |

В холодном состоянии |

||

| 2 1,5 |

3 2 |

6 5 |

8 6 |

|

| Магналий: АМг1 АМг5 |

0,8 1,3 |

1,2 1,8 |

1,5 2,0 |

2 3 |

| Титановые сплавы: |

Нагрев до 300—400°С | В холодном состоянии | ||

| ВТ1 ВТ5 |

1,5 3 |

2 4 |

3 5 |

4 6 |

| Молибденовые сплавы | Нагрев 300—400°С | В холодном состоянии | ||

| ВМ1 и ВМ2 (S≤2 мм) | 2 | 3 | 4 | 5 |

Примечание.

Кпр и Краб — предельный и рабочий

коэффициенты вытяжки; Кпл и Ксф —

коэффициенты плоского и сферического выдавливания; Rmin

и Rраб — соответственно минимальный и рабочий радиусы

гиба. | ||||||||

| Сплав и состояние | Вытяжка | Отбортовка | Выдавка | Радиус при гибке на 90° | ||||

| Кпр | Краб | Кпр | Краб | Кпл | Ксф | Rmin, мм | Rраб, мм | |

| АМг1М | 2,02–2,05 | – | 1,65–1,70 | – | 0,29–0,30 | 0,4–0,39 | (0,7–0,9) ∙ s | – |

| АМг2М | 2,0–2,6 | 1,8–1,85 | 1,52–1,56 | 1,32–1,40 | 0,23–0,26 | 0,36–0,42 | (0,6–1,0) ∙ s | (1,0–1,5) ∙ s |

| АМг3М | 1,92 | 1,86 | 1,86 | 1,63 | 0,22–0,25 | 0,36–0,32 | 1s | 2 ∙ s |

| АМг4М | 1,85–1,90 | 1,65–1,70 | 1,5–1,65 | 1,35–1,45 | 0,17–0,19 | – | (1,0–1,55) ∙ s | (1,5–2,5) ∙ s |

| АМг5М | 1,7–1,87 | 1,85–2,02 | 1,3–1,5 | 1,42–1,62 | 0,24–0,29 | 0,37–0,46 | (0,6–1,0) ∙ s | (2,0–2,5) ∙ s |

| АМг6М | 2,0–2,06 | 1,8–1,85 | 1,52–1,56 | 1,32–1,40 | 0,22–0,25 | 0,35–0,40 | (0,6–1,0) ∙ s | 2 ∙ s |

| АМг6Н | 1,4 | – | 1,16 | – | – | – | 5 ∙ s | |