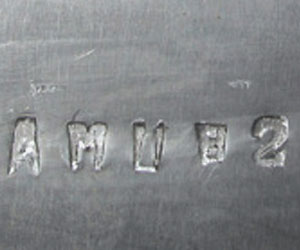

Сплав АМц

Сплавы на основе этих систем не упрочняются термической обработкой. Сплавы алюминия с марганцем АМц и АМц1 относятся к системе Al-Mn . Сплавы АМц отличаются от алюминия более высокой прочностью при сохранении высокой пластичности. Химический состав сплава АМц (%): 1,0—1,6 Мn; примеси (не более): 0,7 Fе; 0,6 Si, 0,2 Сu; 0,2 Тi; 0,1 Zп; 0,05 Мg; остальное Аl. Сплав АМц1 содержит 2,0-4,5% Mn, количество примесей не оговаривают. Сплав АМц деформируется в горячем и холодном состоянии. Для снятия нагартовки или повышения пластичности применяют отжиг при 350—410°С. Коррозионная стойкость сплава (и сварного шва) высокая, почти такая же, как у чистого алюминия. Теплопроводность и электропроводность этих сплавов значительно ниже, чем у алюминия. Сплав хорошо сваривается всеми видами сварки удовлетворительно паяется. Обрабатываемость резанием неудовлетворительная.

Применение АМц

Сплав АМц глубокой вытяжкой изготавливают сварные баки, бензо-и маслопроводы, радиаторы автомашин и тракторов. Сплав Амц1 применяют для изготовления чувствительных элементов электрических тахометров

Сплавы на основе системы Аl—Мg —магналии

Сплавы АМг1, АМг2,

АМг3, АМг4 хорошо деформируются в горячем и холодном состоянии.

Сплавы с содержанием Мg > 5% (АМг5, АМг6) деформируются плохо

—быстро нагартовываются и требуют большого количества отжигов.

Сплавы на основе системы Al—Мg отличаются высокой общей коррозионной

стойкостью, не клонны к коррозионному растрескиваниюи межкристаллитной

коррозии (особенно в отожженном состоянии). Коррозионная стойкость

сварных швов такая же, как и основного материала. Коррозионная стойкость

сплава АМг6 сильно зависит от технологии изготовления полуфабрикатов,

главным образом от тем пературы отжига. Улучшение коррозионной стойкости

возможно путем применения отжигов при температурах 265—285° С. Такой

отжиг наиболее эффективен для нагартованного материала.

Удовлетворительная коррозионная стойкость может быть получена после

окончательного отжига при температуре°С.

Для дополнительной защиты деталей от коррозии следует анодировать их и наносить лакокрасочные покрытия. Заклепки из сплава АМг5П ставят только анодированными.

Cплавы хорошо свариваются аргонодуговой, контактной точечной и роликовой сваркой. В качестве присадочного материала применяют проволоку основного сплава (для сплава АМг2 — проволоку АМг3). Прочность сварных соединений равна 0,9—1,0 основного материала; пластичность сварных швов высокая. Обрабатываемость резанием улучшается с увеличением степени легирования сплавов: сплавы АМг1 и АМг2 плохо обрабатываются резанием в отожженном состоянии и удовлетворительно в нагартованном; сплавы АМг3 и АМг4 обрабатываются резанием удовлетворительно, а сплавы АМг5, АМг5П и АМг6 — хорошо.

| Марка сплава | Si | Fe | Cu | Mn | Mg | Cr | Zn | Ti | Другие элементы | ||

| ГОСТ | Международная | ||||||||||

| Буква | Цифра | ||||||||||

| АМг0,5 | 1505 | – | 0,10 | 0,10 | 0,10 | 0,20 | 0,4 - 0,8 | - | - | - | - |

| АМг1 | 1510 | 5005 | 0,30 | 0,70 | 0,20 | 0,20 | 0,50 - 1,1 | 0,10 | 0,25 | - | - |

| АМг1,5 | – | 5050 | 0,40 | 0,70 | 0,20 | 0,10 | 1,1 - 1,8 | 0,10 | 0,25 | - | - |

| АМг2 | 1520 | 5251 | 0,40 | 0,50 | 0,15 | 0,10 - 0,50 | 1,7 - 2,4 | 0,05 | 0,15 | 0,15 | - |

| АМг2,5 | – | 5052 | 0,25 | 0,40 | 0,10 | 0,10 | 2,2 - 2,8 | 0,15 - 0,35 | 0,10 | - | - |

| АМг3 | 1530 | 5754 | 0,5 - 0,8 | 0,50 | 0,10 | 0,3 - 0,6 | 3,2 - 3,8 | 0,05 | 0,2 | 0,10 | - |

| АМг3,5 | – | 5154 | 0,25 | 0,40 | 0,10 | 0,10 | 3,1 - 3,9 | 0,15 - 0,35 | 0,20 | 0,20 | 0,0008 Be; 0,10 - 0,50 (Mn + Cr) |

| АМг4 | 1540 | 5086 | 0,40 | 0,50 | 0,10 | 0,20 - 0,7 | 3,5 - 4,5 | 0,05 - 0,25 | 0,25 | 0,15 | - |

| АМг4,5 | - | 5083 | 0,40 | 0,40 | 0,10 | 0,40 - 1,0 | 4,0 - 4,9 | 0,05 - 0,25 | 0,25 | 0,15 | - |

| АМг5 | 1550 | 5056 | 0,50 | 0,50 | 0,10 | 0,3 - 0,8 | 4,8 - 5,8 | - | 0,20 | 0,02 - 0,10 | 0,0002 - 0,005 Be |

| АМг6 | 1560 | - | 0,40 | 0,40 | 0,10 | 0,5 - 0,8 | 5,8 - 6,8 | 0,20 | 0,02 - 0,10 | 0,0002 - 0,005 Be | |

| АМг61 | 1561 | - | 0,40 | 0,40 | 0,10 | 0,7 - 1,1 | 5,5 - 6,5 | - | 0,20 | - | 0,0001 - 0,003 Be 0,02 - 0,12 Zr |

| - | 01570 | - | 0,20 | 0,30 | 0,10 | 0,2 - 0,6 | 5,3 - 6,3 | - | 0,10 | - | 0,0002 - 0,005 Be 0,05 - 0,15 Zr; 0,15 - 0,35 Sc |

Применение

Применяются сплавы для сварных и клепаных элементов конструкций, испытывающих сравнительно небольшие нагрузки и требующих высокого сопротивления коррозии. Так, сплавы АМц, АМг2, АМгЗ нашли применение при изготовлении емкостей для жидкости (баки для бензина), трубопроводов, палубных надстроек, морских и речных судов, в строительстве (витражи, перегородки, двери, оконные рамы и др.). Сплав АМц применяют при изготовлении ручек бидонов и кастрюль.

Для средненагруженных деталей и конструкций используют сплавы АМг5 и АМгб (рамы и кузова вагонов, подвесные нагруженные потолки, перегородки зданий и переборки судов, электромачты, лифты, узлы подъемных кранов, корпуса и мачты судов и др.).