Химический состав

Оловянные бронзы определяются как медные сплавы с оловом и меднооловянные сплавы с добавками фосфора, цинка, свинца, никеля. ГОСТ 5017-74 регламентирует девять марок деформируемых оловянных бронз, которые содержат 2—8% олова и добавки фосфора, цинка и свинца. В США используют большее количество марок деформируемых оловянных бронз. От сплавов ГОСТ 5017-74 они отличаются большим диапазоном по содержанию олова в 1—10% и имеется четыре марки оловянно-никелевых бронз (С72500, С72650, С72700, С72900) с высоким содержанием никеля.

| Марка | Химический состав, % | ||||||

| Компоненты | |||||||

| По ГОСТ | По СТ СЭВ 376 - 76 | Олово | Фосфор | Цинк | Никель | Свинец | Медь |

| БрОФ 8,0 - 0,3 | - | 7,5 - 8,5 | 0,26 - 0,35 | - | 0,10 - 0,20 | - | Ост. |

| БрОФ 7 - 0,2 | CuSn 8 | 7,0 - 8,0 | 0,10 - 0,25 | - | - | - | Ост. |

| БрОФ 6,5 - 0,4 | - | 6,0 - 7,0 | 0,26 - 0,40 | - | - | - | Ост. |

| БрОФ 6,5 - 0,15 | CuSn 6 | 6,0 - 7,0 | 0,40 - 0,25 | - | 0,10 - 0,20 | - | Ост. |

| БрОФ 4 - 0,25 | CnSn 4 | 3,5 - 4,0 | 0,20 - 0,30 | - | - | - | Ост. |

| БрОФ 2 - 0,25 | CuSn 2 | 3,0 - 5,0 | 0,02 - 0,3 | - | - | - | Ост. |

| БрОЦ 4 - 3 | CuSn 4Zn 3 | 3,5 - 4,0 | - | 2,7 - 3,3 | - | - | Ост. |

| БрОЦС 4 - 4 - 2,5 | CuSn 4Zn 4Pb 3 | 3,0 - 5,0 | - | 3,0 - 5,0 | - | 1,5 - 3,5 | Ост. |

| БрОЦС 4 - 4 - 4 | CuSn 4Zn 4Pb 4 | 3,0 - 5,0 | - | 3,0 - 5,0 | - | 3,5 - 4,5 | Ост. |

| Марки | Химический состав, % | Примерное назначение |

|||||||||

| По ГОСТ | По СТ СЭВ 376 - 76 | Примеси, не более | |||||||||

| Fe | Pb | Sb | Bi | Al | Si | P | Zn | Всего | |||

| БрОФ 8,0 - 0,3 | - | 0,02 | 0,02 | 0,002 | 0,002 | 0,002 | 0,002 | - | 0,03 | 0,1 | Проволока применяемая в целлюлозно-бумажной промышленности для

изготовления сеток |

| БрОФ 7 - 0,2 | CuSn 8 | 0,02 | 0,02 | 0,002 | 0,002 | 0,002 | 0,002 | - | 0,1 | Прутки, применяемые в различных отраслях промышленности |

|

| БрОФ 6,5 - 0,4 | - | 0,02 | 0,02 | 0,002 | 0,002 | 0,002 | 0,002 | - | 0,03 | 0,1 | Проволока, применяемая в целлюлозно-бумажной промышленности для

изготовления сеток, а также для пружин, деталей, лент и полос, применяемых

в машиностроении |

| БрОФ 6,5 - 0,15 | CuSn 6 | 0,05 | 0,02 | 0,002 | 0,002 | 0,002 | 0,002 | - | - | 0,1 | Ленты, полосы, прутки, применяемые в машиностроении, подшипниковые

детали трубозаготовки для изготовления биметаллических сталебронозовых

втулок |

| БрОФ 4 - 0,25 | CnSn 4 | 0,02 | 0,02 | 0,002 | 0,002 | 0,002 | 0,002 | - | - | 0,1 | Трубки, применяемые в аппаратостроении и для контрольно-измерительных

приборов |

| БрОФ 2 - 0,25 | CuSn2 | 0,05 | 0,03 | - | - | - | - | - | 0,03 | 0,3 | Винты, ленты для гибких шлангом, токопроводящие детали, присадочный

материал для сварки |

| БрОЦ 4 - 3 | CuSn4Zn3 | 0,05 | 0,02 | 0,002 | 0,002 | 0,002 | 0,002 | 0,03 | - | 0,2 | Ленты,

полосы, прутки, применяемые в электротехнике, машиностроении, проволока

для пружин и аппаратуры химической промышленности |

| БрОЦС 4 - 4 - 2,5 | CuSn4Zn4Pb3 | 0,05 | - | 0,002 | 0,002 | 0,002 | - | 0,03 | - | 0,2 | Ленты полосы, применяемые для прокладок во втулках и подшипниках |

| БрОЦС 4 - 4 - 4 | CuSn4Zn4Pb4 | 0,05 | - | 0,002 | 0,002 | 0,002 | - | 0,03 | - | 0,2 | Ленты и полосы для прокладок во втулках и подшипниках |

| Марка | Основные компоненты | Примеси, не более | Полуфабрикаты и области применения | ||||

| Sn | Р | Zn | РЬ | Ni | |||

| С50500 | 1,0 - 1,7 | 0,03 - 0,35 | <0,3 | <0,05 | - | 0,10 Fe | Листы, ленты |

| С51000 | 4,2 - 5,8 | 0,03 - 0,35 | <0,3 | <0,05 | <0,3 | 0,05 Fe; 0,002 Sb; 0,002 Bi; 0,002 Si; 0,002 Al; Σ 0,1 | Прутки, стержни, профили, листы и полосы |

| С51100 | 3,5 - 4,9 | 0,03 - 0.35 | - | <0,02 | - | 0,02 Fe; 0,002 Sb; 0,002 Bi; 0,002 Si; 0,002 Al; Σ 0,1 | Прутки, стержни, профили, плиты, листы и полосы |

| С52400 | 9,0 - 11,0 | 0,03 - 0,35 | <0,20 | <0,05 | - | 0,10 Fe | Прутки, полосы |

| С52100 | 7,0 - 9,0 | 0,03 - 0,35 | <0,20 | <0,05 | - | 0,10 Fe | Прутки, стержни, профили, листы и полосы для пружин |

| С53200 | 4Д..5.5 | 0,01 - 0,35 | <0,20 | 2,5 - 4,0 | - | 0,10 Fe | Прутки, стержни, профили, плиты, листы и полосы |

| С54400 | 3.5 - 4,5 | 0,01 - 0,50 | 1,5 - 4,5 | 3,4 - 4,5 | - | 0,10 Fe | |

| С72500 | 1,8 - 2,8 | - | <0,5 | <0,05 | 8,5 - 10,5 | 0,6 Fe; 0,2 Mn | Пластины, листы, полосы, прутки |

| С72650 | 4,5 - 5,5 | - | <0,2 | < 0,01 | 7,0 - 8,0 | 0,50 Fe; 0,10 Mn | Ленты |

| С72700 | 5,5 - 6,5 | - | <0,5 | <0,02 | 8,5 - 9,5 | 0,50 Fe, 0,30 Mn; 0,10 Nb; 0,15 Mg | |

| С72900 | 7,5 - 8,5 | - | - | <0,02 | 14,5 - 15,5 | 0,50 Fe; 0,30 Mn; 0,10 Nb;0,15 Mg | |

Фазовый состав

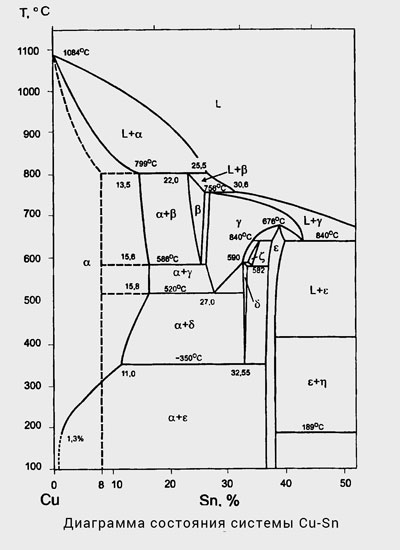

Фазовый состав и структура оловянных бронз представлены диаграммой состояния Cu-Sn , а также трехкомпонентными диаграммами состояния Cu-Sn-P, Cu-Sn-Zn и Cu-Sn-Ni. Медь составляет основу α-твердого раствора с широкой областью гомогенности. Растворимость олова в меди существенно изменяется с понижением температуры и имеет ретроградный характер: при температуре перитектического равновесия 799°С она составляет 13,5 % и с понижением температуры несколько увеличивается до максимума в 15,8 % при температуре 586°С эвтектоидного распада β-фазы. При понижении температуры, начиная с 528°С она резко понижается и при 200°С составляет около 1,3 %.

В равновесии с α-твердым раствором в зависимости от температуры находятся промежуточные фазы β, γ, δ и ε. Это электронные соединения с различной электронной концентрацией: для фазы β(Cu5Sn) она составляет 3/2, для фаз γ, δ - 21/13 и для фазы ε — 7/4. Фазы β и γ являются высокотемпературными. При охлаждении β-фаза и γ-фаза претерпевают эвтектоидный распад:

γ → α + δ при температуре 520°С.

Характерная черта системы медь-олово состоит в очень высокой скорости эвтектоидного распад высокотемпературных β- и γ-фаз и обычно не фиксируется в структуре сплавов при нормальной температуре.

Эвтектоидное превращение δ → α + ε при 350°С протекает очень медленно и фаза δ (Си31Sn8) остается в структуре сплавов до нормальной температуры даже при медленном охлаждении. ε-фазу не удается зафиксировать при 20°С в деформированных на 70ᾰ80% образцах сплавов, содержащих до 20%Sn, после длительного отжига при температуре 350°С. Таким образомо, оловянные бронзы в литом состоянии состоят из α- и δ-фаз: в сплавах с низкой концентрацией олова (БрОФ2-0,25, БрОФ4-0,25 и БрОЦ4-3), после деформации и отжига структура состоит из однородных кристаллов α-твердого раствора, а в сплавах с повышенным содержанием олова (БрОФ8-0,3) структура состоит из кристаллов α-твердого раствора с включением эвтектоида (α + δ).

Высокотемпературная фаза β пластична, поэтому при определенных условиях сплавы, содержащие до 20 % олова, поддаются горячей прокатке, в то время как при пластической деформации в холодном состоянии бронзы с очень высоким содержанием олова ( 15—20%) весьма хрупки. Главная причина повы шенной хрупкости этих сплавов — наличие в структуре большого количества эвтектоида (α + δ).

| Марка | Плотность, г/см3 |

Температура начала плавления, °C | ρ, (Ом·мм2)/м | Теплопро- водность, кал/(см·с·°С) |

Коэффициент линейного расширения α·10–6, 1/°С |

Примечание. В числителе данные для мягкого (отожженного), в знаменателе

– для твердого cocтояния. |

|||||

| БрОФ8–0,3 | 8,6 | 88 | 0,175 | 0,098 | 17,0 |

| БрОФ7–0,2 | 8,6 | 900 | 0,17 | 0,1 | 17,0 |

| БрОФ6,5–0,4 | 8,7 | 995 | 0,16 | 0,17 | 17,1 |

| БрОФ4,5–0,15 БрОФ4–0,25 | 8,8 8,9 |

1060 | 0,09 | 0,2 | 17,6 |

| БрОЦ4–3 | 8,8 | 1045 | 0,09 | 0,2 | 18,0 |

| БрОЦС4–4–2,5 | 8,9 | 1018 | 0,09 | 0,2 | 18,2 |

| БрОЦС4–4–4 | 9,1 | 1015 | 0,09 | – | 18,1 |

Механические свойства

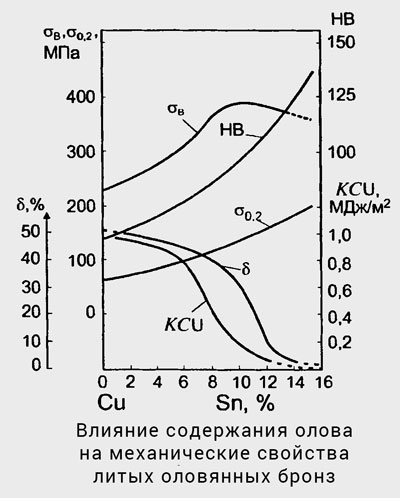

Двойные оловянные бронзы показывают высокие механические свойства. Увеличением содержания олова повышает прочность и твердость оловянных бронз, а понижается пластичность и ударная вязкость. Максимальные значения временного сопротивления разрыву достигаются при 10—12% олова, а значения твердости и предела текучести продолжают увеличиваться и при большем содержании олова. Снижение значения относительного удлинения и ударной вязкости делает бронзы с высоким содержанием олова хрупким и непригодным материалом для обработки давлением. Поэтому для обработки давлением применяют оловянные бронзы с содержанием до 8—10%. Для улучшения свойств в эти сплавы вводят добавки фосфора, цинка или свинца.

Наиболее существенным показателем деформируемых оловянных бронз является высокое сопротивление усталости в коррозионных средах, которое растет при увеличении содержания олова до 4 %, а далее увеличивается в меньшей степени. Деформируемые оловянные бронзы уступают по усталостным характеристикам только бериллиевой бронзе. Самые высокие упругие свойства имеют оловянные бронзы, дополнительно легированные фосфором.

Легирующие элементы и свойства промышленных марок многокомпонентных бронз

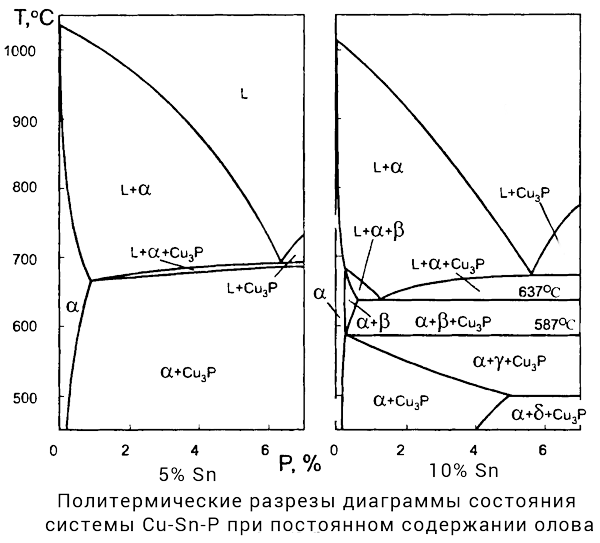

Деформируемые оловянные бронзы можно разделить на сплавы, легированные оловом и фосфором, и сплавы, не содержащие фосфора. В процессе плавки оловянные бронзы раскисляют фосфором, поэтому большинство двойных сплавов системы Cu-Sn содержит остаточное количество фосфора. Фосфор определяют легирующим элементом, если его содержание в оловянной бронзе превышает 0,1%. Растворимость фосфора в твердой меди составляет 1,7 % (по массе) при эвтектической температуре 714°С, а при температуре 300°С понижается до 0,6%. Фосфор при взаимодействии с медью образует твердое химическое соединение Cu 3Р (14 % Р), которое при температуре 714°С с α-твердым раствором на основе меди образует эвтектику по реакции L → α + Cu 3Р , содержащую 8,3% Р.

Легирование оловянных бронз фосфором

Легирование оловянных бронз фосфором преследует несколько целей. Фосфор раскисляет медь и уменьшает содержание водорода. В нераскисленных оловянных бронзах кислород может присутствовать в виде очень твердого и хрупкого соединения SnO2, который резко снижает технологические и эксплуатационные свойства оловянных бронз. Фосфор повышает прочностные свойства. В бронзах с небольшим количеством олова он повышает сопротивление износу из-за появления в структуре твердых дисперсных частичек фосфида меди Cu3P. Однако фосфор ухудшает технологическую пластичность оловянных бронз, поэтому в деформируемых сплавах его содержание должно быть строго регламентировано.

При выборе оптимального содержания фосфора в бронзах следует ориентироваться не на двойную систему Cu-P, а на трехкомпонентную диаграмму состояния системы Cu-Sn-P, так как олово существенно изменяет растворимость фосфора в медном твердом растворе. Диаграммы состояния системы Cu-Sn-P показывает, что олово уменьшает растворимость фосфора в меди: при 5% Sn в бронзах предельная растворимость фосфора в α-твердом растворе составляет приблизительно 0,8%, а при 10% олова она понижается до 0,4—0,5 %, в то время как в двойной системе Cu-P предельная растворимость фосфора в α-твердом растворе составляет 1,7 %. Поэтому в оловянных бронзах фосфидная фаза Cu3P появляется в структуре при значительно меньших концентрациях фосфора, чем в двойных сплавах системы Cu-P.

Оловянно-фосфористые бронзы БрОФ6,5-0,15, БрОФ6,5-0,4, БрОФ7-0,2 и БрОФ8-0,30 близки друг к другу по химическому составу и свойствам, а поэтому отнесены к одной группе сплавов. Эти бронзы отличаются высокими механическими, коррозионными и антифрикционными свойствами. Бронза БрОФ6,5-0,15 обладает после деформации высокой прочностью и упругостью и применяется для изготовления пружинящих деталей приборов.

Бронза БРОФ6,5-0,4 применяется главным образом для изготовления сеток в целлюлозно-бумажной промышленности. По износостойкости для этих целей она является одним из лучших сплавов.

Бронза БрОФ7-0,2 имеет высокие механические свойства при нормальной и повышенных температурах. Она выпускается в виде прессованных прутков, так как повышенное содержание олова затрудняет обработку давлением. Износостойкость бронзы можно повысить холодной деформацией.

Бронза БрОФ8-0,3 содержит больше олова, чем бронза БрОФ7-0,2, и по совокупности прочностных свойств и износостойкости превосходит ее.

Олово снижает температуру плавления двойной эвтектики (α + Cu3P): если в двойной системе Cu-P она равна 714°С, то в сплавах с 5 и 10 % Sn она значительно ниже 700°С . Это существенно затрудняет горячую деформацию сплавов. Оловянные бронзы при содержании фосфора 0,5% и более легко разрушаются при горячем деформировании из-за расплавления фосфидной эвтектики (α + Cu3P), поэтому максимальное содержание фосфора в оловянных бронзах, обрабатываемых давлением, составляет 0,4 %. При таком содержании фосфора деформируемые оловянные бронзы обладают оптимальными механическими свойствами, имеют повышенные значения модуля нормальной упругости и предела упругости, а также высокий предел выносливости.

Легирование цинком

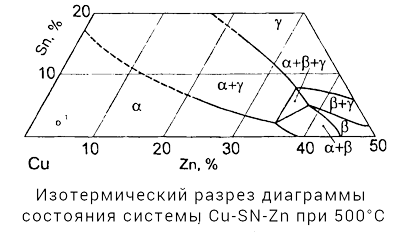

Для повышения прочностных свойств оловянные бронзы, не содержащие фосфора, легируют цинком в больших количествах, но в пределах его растворимости в α-фазе. Легирование бронз цинком также целесообразно потому, что он дешевле не только олова, но и меди. Оловянно-цинковая бронза БрОЦ4-3 по структуре даже в литом состоянии представляет собой α-твердый раствор, что следует из анализа диаграммы состояния системы Cu-Sn-Zn.

В оловянные бронзы этой группы цинк часто вводят совместно со свинцом. Свинец практически нерастворим в оловянных бронзах в твердом состоянии. При затвердевании сплава он выделяется как самостоятельная фаза, располагаясь между ветвями дендритов в виде темных включений. Поэтому фазовый состав и структуру оловянно-цинково-свинцовых бронзБрОЦ4-4-2,5 и БрОЦС4-4-1 можно обосновать с помощью диаграммы состояния Cu-Sn-Zn без учета содержания свинца, который практически нерастворим в твердом растворе: структура этих бронз состоит из кристаллов α-твердого раствора и включений свинца. Свинец улучшает антифрикционные свойства и резко повышает обрабатываемость резанием оловянных бронз, однако механические свойства при этом понижаются.

Из сплавов этой группы наилучшую обрабатываемость давлением имеет бронза БрОЦ4-3. Она удовлетворительно обрабатывается давлением как в горячем, так и в холодном состоянии. Бронза БрОЦ4-3 отличается хорошими механическими и коррозионными свойствами, она применяется в электротехнической промышленности, машиностроении, приборостроении и точной механике для изготовления плоских и круглых пружин, арматуры и других деталей.

Бронзы БрОЦС4-4-2,5 и БрОЦС4-4-4, содержащие свинец, обрабатываются давлением только в холодном состоянии, поскольку из-за присутствия в структуре этих сплавов легкоплавкой эвтектики, состоящей практически из чистого свинца, горячая обработка давлением невозможна. Эти бронзы имеют высокие антифрикционные свойства, коррозионно-стойки, хорошо обрабатываются резанием. Из них изготовляют ленты и полосы, кроме того, их применяют в качестве прокладок в подшипниках и втулках в различных отраслях машиностроения.

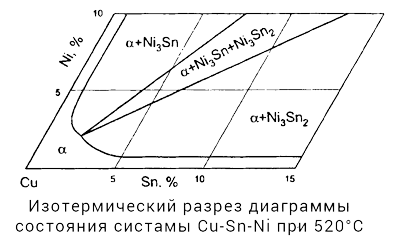

Важным легирующим элементом в оловянных бронзах является никель. Он повышает прочностные свойства, пластичность и деформируемость двойных оловянных бронз, повышает их коррозионную стойкость, измельчает зерно. В равновесии с α-твердым раствором могут находиться две промежуточные интерметаллидные фазы Ni3Sn2 и Ni3Sn. Эти фазы имеют переменную, резко уменьшающуюся с понижением температуры растворимость в а-твердом растворе. Поэтому оловянные бронзы с никелем термически упрочняются закалкой и старением.

Оловянно-никелеевые бронзы

В промышленности США применяются несколько марок деформируемых оловянных бронз с высоким содержанием никеля (С72500, С72650, С72700, С72900). Сообщается, что на лентах оловянно-никелевой бронзы С72500 путем особой термомеханической обработки может быть достигнута прочность σв = 690—860 МПа. Высокие механические, физические и антифрикционные свойства в сочетании с удовлетворительной электропроводностью, а также высокая коррозионная стойкость делают в ряде случаев оловянные бронзы незаменимым материалом для изготовления пружин и пружинящих деталей в машиностроении, точной механике, авиационной промышленности, химическом машиностроении, целлюлозно-бумажной промышленности.

| Марка | E, кгс/мм2 | σв, кгс/мм2 | δ% | HB | Температура горячей обработки, °С | Температура отжига, °С |

| Примечание. В числителе данные для мягкого (отожженного), в знаменателе – для твердого cocтояния. | ||||||

| БрОФ8–0,3 | 11 800 | 40–50 | 55–65 | 90–100 | – | 600–650 |

| 100–120 | 1 – 2 | 180–240 | ||||

| БрОФ7–0,2 | 11 500 | 38–45 | 55–65 | 85–95 | – | 600–650 |

| 96–110 | 1 – 2 | 175–230 | ||||

| БрОФ6,5–0,4 | 11 200 | 30–45 | 60–70 | 70–90 | 700–800 | 600–650 |

| 70–80 | 7–10 | 170–220 | ||||

| БрОФ4,5–0,15 БрОФ4–0,25 | 10 000 | 30–38 | 40–58 | 55–70 | 700–800 | 600–650 |

| 50–70 | 6–10 | 160–170 | ||||

| БрОЦ4–3 | 12 400 | 30–40 | 35–45 | 50–70 | 700–800 | 550–650 |

| 50––60 | 3–6 | 150–170 | ||||

| БрОЦС4–4–2,5 | 7 500 | 30–35 | 35–45 | 50–70 | – | 550–650 |

| 55–65 | 2–4 | 150–170 | ||||

| БрОЦС4–4–4 | 7 200 | 32–36 | 30–40 | – | – | – |

| 50–60 | 1 – 2 | – | ||||

Термическая обработка

Основные виды термической обработки оловянных бронз: гомогенизационный, промежуточный и окончательный отжиг. Основная цель этих операций — облегчение обработки давлением и повышение пластичности.

Оловянные бронзы являются основными и практически единственными сплавами меди, кторые нуждаются в проведении гомогенизалионного отжига. В латунях, алюминиевых бронзах и большинстве других медных сплавов три формировании слитков из-за небольшого интервала кристаллизации ликвационные явления развиваются незначительно, и поэтому нагрев слитков под горячую деформацию достаточен для их гомогенизации. В сплавах системы Cu-Sn из-за большого интервала кристаллизации составы жидкой и твердой фаз сильно отличаются друг от друга, что способствует дендритной ликвации. Последующий нагрев слитков под горячую обработку давлением и пластическая деформация не могут полностью устранить химическую неоднородность твердого раствора в оловянных бронзах, вызванную неравновесной кристаллизацией.

В результате гомогенизационного отжига оловянных бронз повышается однородность структуры, растворяются в твердом растворе неравновесные интерметаллидные фазы, выравнивается химический состав по сечению кристаллитов в слитке. Поэтому гомогенизационный отжиг — одно из условий получения качественных деформированных полуфабрикатов из оловянных бронз. Например, после деформации с предварительным гомогенизационным отжигом относительное удлинение прутков диаметром 18 мм из бронзы БрОФ7-0,2 удалось увеличить в 3—3,5 раза при некотором снижении прочности и твердости по сравнению со свойствами прутков, не подвергавшихся отжигу. Гомогенизационный отжиг слитков из оловянных бронз проводят при 700—750°С с последующим быстрым охлаждением. Температура и время отжига должны быть достаточными для устранения последствий ликвации. Промежуточный отжиг при холодной обработке давлением проводят при температурах 500—650°С. При этом полностью устраняется наклеп, вызванный холодной пластической деформацией оловянных бронз.

| Марка | Температура, °С | Обрабатываемость резанием, % (100% — ЛС63-3) |

Жидкотекучесть, м | Линейная усадка, % | Коэффициент трения | |||||

| литья | горячей обработки | начала рекристаллизации | отжига | отжига для уменьшения напряжений | со смазкой | без смазки | ||||

| 1)Обрабатывается давлением только в холодном состоянии с деформацией 30 %. | ||||||||||

| БрОФ 4 - 0,25 | 1250 - 1300 | 700 - 850 | 350 - 360 | 600 - 650 | 250 - 260 | 20 | - | 1,4 | - | - |

| БрОФ 6,5 - 0,15 | 1150 - 1250 | 750 - 850 | - | 600 - 700 | 250 - 260 | 20 | - | - | - | - |

| БрОФ 6,5 - 0,4 | 1150 - 1250 | 750 - 770 | 350 - 360 | 600 - 700 | 250 - 260 | 20 | 1,17 | 1,45 | 0,01 | 0,12 |

| БрОФ 7 - 0,2 | 1170 - 1250 | 750 - 800 | - | 600 - 720 | 250 - 280 | 16 | - | - | - | - |

| БрОФ 8 - 0,3 | 1150 - 1250 | 680 - 750 | - | 600 - 720 | - | - | - | - | - | - |

| БрОЦ 4 - 3 | 1200 - 1250 | 750 - 850 | 400 | 600 - 700 | 250 - 260 | 20 | 0,2 | 1,45 | - | - |

| БрОЦС 4 - 4 - 2,51) | 1150 - 1200 | - | 400 | 500 - 600 | 250 - 260 | 90 | 0,2 | 1,49 | 0,016 | 0,26 |

| БрОЦС 4 - 4 - 4 | 1150 - 1200 | - | - | 600 - 700 | - | 90 | 0,25 | - | 0,016 | 0,26 |

Коррозионные свойства

Оловянные бронзы обладают хорошей коррозионной стойкостью в атмосферных условиях. В сельской местности, в промышленных районах городов, в условиях морского климата скорость коррозии бронз, содержащих 5—8% Sn, не превышает 0,002 мм/год. В морской воде оловянные бронзы более коррозионностойки, чем медь и латуни, причем стойкость бронз в морской воде повышается с увеличением содержания олова. Никель также повышает коррозионную стойкость оловянных бронз в морской воде, а свинец при высоком содержании — понижает.

Оловянные бронзы имеют удовлетворительную устойчивость против коррозии в атмосфере перегретого пара при температуре 250°С и давлении не выше 2,0 МПа, сухих газов: хлора, брома, фтора и их водородных соединений, а также окиси углерода, кислорода и чстыреххлористого углерода.

Оловянные бронзы неустойчивы в среде минеральных кислот, щелочей, аммиака, цианидов, железистых и сернистых соединений кислых рудничных вод. Из минеральных кислот особенно сильно действуют соляная и азотные кислоты, серная в этом отношении является менее агрессивной. Однако скорость коррозии оловянных бронз под действием серной кислоты увеличивается в присутствии окислителей (К2Сг2O7, Fe2(SO4)3 и др.). В присутствии замедлителей, например, 0,05% бензиотиоцианита, скорость коррозии оловянных бронз уменьшается в 10—15 раз.

В условиях электрохимической коррозии в паре с другими медными сплавами или менее благородными металлами (латунь, железо, алюминий, цинк) скорость коррозии оловянных бронз не увеличивается, так как эти материалы являются протекторами по отношению к бронзе и коррозионное разрушение их идет с большой скоростью.