Бериллиевые бронзы - это сплавы меди с бериллием. Они применяются в промышленности для изготовления упругих элементов ответственного назначения (плоских и витых пружин, упругих элементов в виде гофрированных мембран, токопроводящих упругих деталей электрооборудования, пружинящих деталей электронных приборов и устройств и т.д.). Их отличают высокие: прочностные свойства, предел упругости и релаксационная стойкость, электро- и теплопроводность, сопротивление коррозии и коррозионной усталости. Они не магнитны, не дают искры при ударе, технологичны, т.е. хорошо штампуются, свариваются. Из бериллиевой бронзы изготавливают инструменты стойкие к образованию искры для работы на пожароопасных производствах. Бериллиевые бронзы мало склонны к хладоломкости и могут работать в интервале температур от -200°С до +250°С. К недостаткам этих сплавов относятся высокая стоимость и дефицитность бериллия, а также его токсичность.

Бериллиевые бронзы - это сплавы меди с бериллием. Они применяются в промышленности для изготовления упругих элементов ответственного назначения (плоских и витых пружин, упругих элементов в виде гофрированных мембран, токопроводящих упругих деталей электрооборудования, пружинящих деталей электронных приборов и устройств и т.д.). Их отличают высокие: прочностные свойства, предел упругости и релаксационная стойкость, электро- и теплопроводность, сопротивление коррозии и коррозионной усталости. Они не магнитны, не дают искры при ударе, технологичны, т.е. хорошо штампуются, свариваются. Из бериллиевой бронзы изготавливают инструменты стойкие к образованию искры для работы на пожароопасных производствах. Бериллиевые бронзы мало склонны к хладоломкости и могут работать в интервале температур от -200°С до +250°С. К недостаткам этих сплавов относятся высокая стоимость и дефицитность бериллия, а также его токсичность.

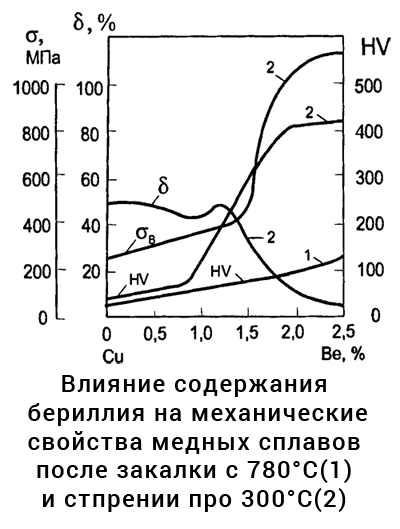

Оптимальными свойствами обладают сплавы, содержащие около 2—2,5 % Be. При дальнейшем увеличении содержания бериллия прочностные свойства повышаются незначительно, а пластичность становиться чрезмерно малой.

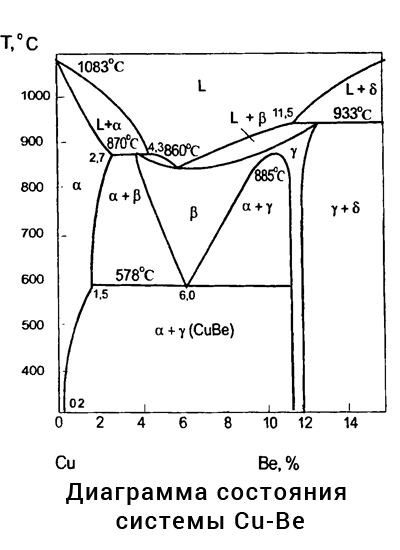

Согласно диаграмме состояния Cu-Be, в равновесии с α-твердым раствором бериллия в меди в твердом состоянии могут находиться фазы β и γ. Равновесная γ(CuBe)-фаза - твердый раствор на основе соединения CuBe - имеет упорядоченную ОЦК решетку. Такую же решетку, но неупорядоченную имеет β-фаза. Фаза β устойчива только до температуры 578°С, при которой она претерпевает эвтектоидный распад β → α+γ (CuBe).

| Марка бронзы | Be | Ni | Ti | Mg | Примеси | Примерное назначение |

| БрБ 2 | 1,8–2,1 | 0,2-0,5 | – | – | 0,15Al; 0,15Fe; 0,15Si; 0,005Pb; в сумме не более 0,5 | Прутки, проволока, листы, лента, полосы. Пружины и пружинящие детали ответственного назначения, мембраны, износостойкие детали всех видов, детали часовых механизмов, неискрящии инструмент |

| БрБ 2,5 | 2,3–2,6 | 0,2–0,5 | – | – | 0,1Al; 0,15Fe; 0,15Si; 0,005Pb; в сумме не более 0,5 | |

| БрБНТ 1,7 | 1,60–1,85 | 0,2–0,4 | 0,1–0,25 | – | 0,1Al; 0,15Fe; 0,15Si; 0,005Pb; в сумме не более 0,5 | |

| БрБНТ 1,9 | 1,85–2,10 | 0,2–0,4 | 0,10–0,25 | – | 0,1Al; 0,15Fe; 0,15Si; 0,005Pb; в сумме не более 0,5 | |

| БрБНТ 1,9Мг | 1,85–2,10 | 0,2–0,4 | 0,10–0,25 | 0,07–0,13 | 0,1Al; 0,15Fe; 0,15Si; 0,005Pb; в сумме не более 0,5 | |

| БрБНТ | 0,4–0,7 | 1,4–1,6 | 0,05–0,15 | – | 0,1Al; 0,15Fe; 0,15Si; 0,005Pb; в сумме не более 0,5 | Листы, полосы, прутки. Детали машин стыковой сварки, электроды для сварки коррозионностойких сталей и жаропрочных сплавов |

Бериллиевые бронзы широко применяются за рубежом в промышленно развитых странах. Из них изготовляют плиты, листы, ленты, горячепрессованные прутки, сварные и бесшовные трубы, прессованные профили и другие полуфабрикаты. Для улучшения свойств бериллиевые бронзы дополнительно легируют небольшими добавками металлов VIIIA группы - кобальтом, никелем и железом. В марочном составе обычно оценивают суммарное содержание этих металлов.

| Марка | Страна | Стандарт | Ве | Другие элементы и примеси |

| С17000 | США | ASTM B194 | 1,60–1,79 | 0,20 Аl; 0,20 Si; (Niі+Co) > 0,20; (Ni+Со+Fе) = 0,6 |

| С17200 | США | ASTM B194, В570 | 1,8–2,0 | (Ni+Со) > 0,20; (Ni+Со+Fе) = 0,6 сумма примесей не более 0,5 |

| CuBe1,7 (2.1245) |

Германия | DIN 17666 | 1,6–1.8 | (Ni+Со) > 0,20; (Ni+Со+Fe) = 0,6 |

| CuВе2 | Германия | DIN 17666 | 1,8–2,1 | (Ni+Со) > 0,20; (Ni+Со+Fе) = 0,6 сумма примесей не более 0,5 |

| CuВе2РЬ (2.1248) | Германия | DIN 17666 | 1,8–2,1 | 0,20–0,6 РЬ; (Ni+Со) > 0,20; (Ni+Со+Fе) = 0,6 сумма примесей не более 0,5 |

| С1700 | Япония | JIS130 | 1,6–1,79 | (Cu+Ве+Nі+Со+Fе)>99,5; (Ni+Со) > 0,2; (Ni+Со+Fе) > 0,6 |

| С1720 | Японии | JIS Н3130 | 1,8–2,0 | (Cu+Ве+Nі+Со+Fе)>99,5; (Ni+Со) > 0,2; (Ni+Со+Fе) > 0,6 |

| Сu-Ве 250 | Англия | - | 1,8–2,0 | 0,25 (Со+Ni) |

| Сu-Ве 275 | Англия | - | 2,13–2,8 | 0,3–0,6 (Со+Ni) |

| V Ве | Франция | - | 1,6–1,9 | 0,15–0,35(Со+Ni) |

Термическая обработка бериллиевой бронзы

Предельная растворимость бериллия в меди в двойной системе Cu-Be при 870°С составляет 2,7% (по массе), и она резко уменьшается с понижением температуры. Это указывает на возможность применения упрочняющей термообработки к меднобериллиевым сплавам. Бериллиевые бронзы являются дисперсионно-твердеющими сплавами, причем эффект упрочнения при термической обработке у них максимальный среди всех сплавов на медной основе. Они подвергаются закалке и последующему старению.

| Марка | Температура, °С | Обрабатываемость резанием, % (ЛС63-3 - 100%) |

Линейная усадка, % |

Коэффициент трения | |||||

| литья | горячей обработки | отжига | закалки | старения | со смазкой | без смазки | |||

| 1) Низкотемпературный отжиг для повышения упругих характеристик, рекристаллизационный отжиг проводят при температурах 600–700°С. | |||||||||

| БрБ2 | 1030‑1060 | 700‑800 | 760‑780 | 320 | 20 | 1,8 | 0,016 | 0,35 | |

| БрБ 2,51) | 1030‑1060 | 700‑800 | - | 770‑790 | 300 | - | - | - | - |

| БрБНТ 1,7 | 1030‑1060 | 700‑800 | - | 755‑775 | 300 | - | - | - | - |

| БрБНТ1,9 | 1030‑1060 | 700‑800 | - | 760‑780 | 320 | - | - | - | - |

При термической обработке бериллиевых бронз существенным является выбор температуры нагрева под закалку (Tзак). Ее значение определяет полноту перевода легирующих элементов в твердый раствор и возможность его гомогонизации. С точки зрения указанных факторов, предпочтительно повышение температуры закалки.

Нагрев под закалку выше оптимальной температуры способствует дополнительному пересыщению твердого раствора бериллием (особенно для сплава БрБ2,5) и вакансиями. Оба эти фактора ускоряют распад твердого раствора при последующем старении, но повышение температуры закалки приводит к росту зерен α-твердого раствора, что приводит к понижению пластичности и упругих свойств и ухудшает штампуемость. Для получения мелкого зерна при нагреве до температуры закалки в структуре бронзы должно сохраняться некоторое количество равномерно распределенных включений избыточной β-фазы, которые препятствуют собирательной рекристаллизации α-твердого раствора. Получению мелкозернистой сгруктуры способствует также никель: дисперсные частицы фазы NiBe не растворяются полностью при нагреве под закалку и сдерживают рост зерен α-раствора.

Диапазон температур нагрева под закалку бериллиевых бронз составляет 760—800°С. Выше указанных температур бронзы нагревать не следует из-за опасности роста зерен и ухудшения служебных характеристик сплава. Нагрев под закалку ниже оптимальной температуры уменьшает пересыщение α-твердого раствора бериллием в закаленном сплаве и интенсифицирует прерывистый распад при старении с образованием грубой двухфазной структуры с некогерентным выделением γ-частиц в приграничных участках. Закалка с низких температур стимулирует прерывистый распад особенно сильно при высокотемпературном старении (выше 350°С). Локализованный в приграничных участках прерывистый распад твердого раствора приводит к охрупчиванию сплава.

Скорость охлаждения

Важным параметром закалки бериллиевых бронз является скорость охлаждения, которое должно быть достаточно резким, чтобы исключить распад пересыщенного твердого раствора. При выборе закалочных сред руководствуются критическими скоростями (vKp), оцениваемыми с помощью термокинетических диаграмм или диаграмм изотермического превращения переохлажденного α-твердого раствора. Эти диаграммы строят по микроструктурным исследованиям или по изменению свойств в процессе распада α-раствора по сравнению со свойствами после старения на максиматьную прочность.

Данные показывают, что при закалке бронзы наибольшие скорости охлаждения должны быть в интервале температур 550— 250°С. Замедленное охлаждение в этом интервале может вызвать преждевременное выделение из α-твердого раствора фазы-упрочнителя и, следовательно, привести к уменьшению способности к последующему старению. Критическая скорость закалочного охлаждения, позволяющая получить необходимое сочетание физико-механических свойств составляет 60°С/с для бронзы с 2,46% Ве и 0,27% Со.

Критическая скорость охлаждения у бериллиевых бронз достаточно высока и составляет 30— 60°С/с, поэтому их обычно закаливают в воде. Для уменьшения критической скорости в бериллиевые бронзы вводят никель или кобальт. Добавки этих металлов приводят к повышению устойчивости переохлажденного α-твердого раствора в области температуры его наименьшей стабильности (~ 500°С). Примерно так же на устойчивость твердого раствора влияют небольшие добавки магния. Важным достоинством бериллиевых бронз является их высокая пластичность при умеренной прочности в закаленном состоянии: σв = 400—500 МПа. δ = 30—45%. В этом состоянии они легко переносят операции гибки, вытяжки и другие виды деформации.

Температурный режим старения и фазовые переходы при старении

Температурный режим старения зависит от необходимого сочетания свойств изделия и находится в интервале температур 300—350°С. При старении бериллиевых бронз распад α-раствора характеризуется сложностью форм фазовых переходов. Превращение проходит через ряд метастабильных состояний, последовательность которых зависит от температуры изотермической выдержки. При температурах ниже 430°С распад начинается с образования зон Гинье-Престона (ЗГП), представляющих собой дискообразные монослои атомов бериллия, расположенные паралельно плоскостям {100} матрицы. Их диаметр оценивается пределами 2— 10 нм, а толщина - 0,2—1,0 нм. Монослои окружены полями искажений решетки матрицы.

После образования ЗГП при температурах ниже 300—350°С появляются частицы метастабильной γ"-фазы, имеющей моноклинную решетку: а = b = 0,254 нм, с = 0,324 нм, Р - 85°25'.

Метастабильная γ'-фаза образуется из γ"-фазы при температурах ниже 350°С, либо непосредственно из ЗГП при более высоких температурах. Она имеет объемноцентрированную тетрагональную решетку с периодом а = 0,279 нм и с - 0,254 нм и плоскостью габитуса {112}α. По мере развития процесса старения размеры выделений γ'-фазы увеличиваются а тетрогональность ее решетки уменьшается.

После длительного старения и особенно выше температуры 400 °С γ'-фаза теряет когерентность с матрицей, степень тетрагональности ее решетки приближается к единице, и она превращается в стабильную γ(CuBe)-фазу. Возможно образование γ-фазы из метастабильной γ'-фазы и непосредственно из α-твердого раствора. Таким образом, в бериллиевых бронзах при различных температурах старения наблюдается следующая последовательность превращений:

350‑400°C : αCu-Be → ЗГП → γ' → γ(CuBe)

После дисперсионного твердения при старении готовые детали приобретают высокиеупругие свойства: предел упругости достигает 750—770 МПа, предел выносливости 250—290 МПа (на базе 1⋅108 циклов), твердость 350—400 HV. Температуроустойчивость упругих элементов из бериллиевых бронз значительно выше по сравнению с другими сплавами на медной основе, электропроводность составляет 25—30 % от электропроводности меди. Бериллиевые бронзы хорошо свариваются и паяются. Обработка резанием даже после дисперсионного твердения затруднений не вызывает.

| Марка | Состояние материала | σB, МПа |

σ0,2 МПа |

δ % |

HV (НВ) | σ0,005 МПа |

E ГПа |

KCU, МДж/м2 | σ-1 на базе 1⋅108 циклов, МПа |

| БрБ2 | Закаленное | 500 | 250 | 40 | 90 | 130 | 117 | 0,7 | - |

| Состаренное | 1250 | 1000 | 3 | 370 | 770 | 131 | 0,125 | 245 | |

| Состаренное после закалки и деформации на 40% | 1350 | 1200 | 2 | 400 | 960 | 135 | 294 | ||

| БрБ 2,5 | Закаленное | 550 | 300 | 30 | 115 | 160 | 120,5 | - | - |

| Состаренное | 1300 | 1100 | 2 | 380 | 790 | 133 | - | - | |

| Состаренное после закалки и деформации на 40% | 1400 | 1300 | 1,5 | 410 | 970 | 138 | 294 | ||

| БрБНТ 1,7 | Закаленное | 420 | 220 | 50 | 85 | 120 | 107 | - | - |

| Состаренное | 1150 | 930 | 7 | 320 | 700 | 128 | - | 245 | |

| Состаренное после закалки и деформации на 40% | 1250 | 1150 | 3 | 360 | 890 | 131,5 | 275 | ||

| БрБНТ 1,9 | Закаленное | 480 | 250 | 50 | 90 | 130 | 110 | - | - |

| Состаренное | 1250 | 1000 | 6 | 360 | 77 | 130 | - | 245 | |

| Состаренное после закалки и деформации на 40% | 1350 | 1180 | 2 | 400 | 960 | 134 | 294 |

| Марка | Закалка | Старение по оптимальному режиму | |||

| σB, МПа | δ,% | σB, МПа | σ0,02, МПа | δ,% | |

| БРБНТ 1,9 | 400 - 500 | 38 - 45 | 1150 - 1250 | 700 | 4 - 6 |

| БрБ2 | 400 - 500 | 38 - 45 | 1150 - 1250 | 600 | 4..6 |

| БрБ 2,5 | 400 - 500 | 30 - 38 | 1250 - 1350 | 650 | 3 - 5 |

| БрБНТ 1,7 | 300 - 400 | 45 - 50 | 1000 - 1100 | 400 | 5 - 7 |

Легирование бериллиевых бронз

Легирование бериллиевых бронз направлено на улучшение их свойств. В качестве легирующих элементов используют Ni, Co и Ti. Эти элементы подавляют прерывистый распад и замедляют непрерывный. Такое влияние никеля и кобальта связывают с тем, что эти элементы, имеющие меньший атомный радиус, чем медь, уменьшают период решетки α-раствора, что приводит к сохранению когерентности матрицы и выделений, т.е. к отностильной стабилизации γ'-фазы. Кроме того, Ni и Ti могут образовывать соединения типа NiВе, Cu3Тi, которые обеспечивают дополнительное упрочнение.

Бериллиевые бронзы отличаются высоким сопротивлением малым пластическим деформациям из-за сильного торможения дислокаций дисперсными частицами, выделившимися из твердого раствора при старении, а следовательно, они имеют высокий предел упругости. С увеличением этого сопротивления уменьшаются микропластические деформации при заданном напряжении и. следовательно, уменьшается релаксация напряжений. Все это приводит к повышению релаксационной стойкости сплавов — основной характеристики, определяющей свойства упругих элементов.

Бериллиевые бронзы часто подвергают низкотемпературной термомеханической обработке (НТМО), заключающейся в применении пластической деформации между операциями закалки и старения. В этом случае деформация закаленного сплава обеспечивает равномерный распад по всему объему твердого раствора при старении и получение высоких упругих характеристик.