Механические свойства

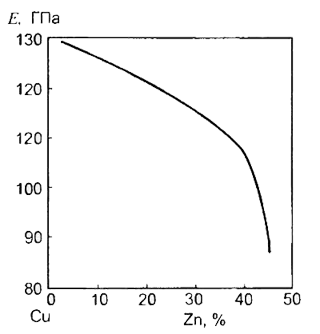

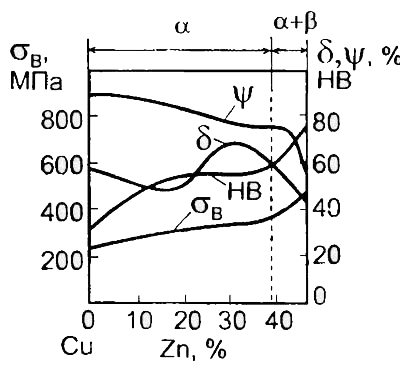

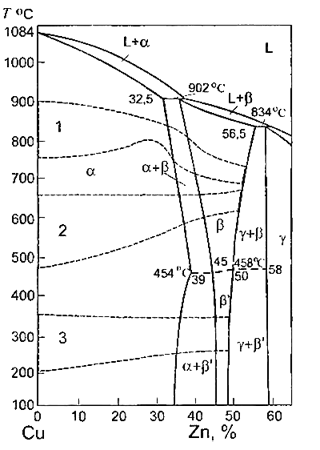

Механические свойства латуней определяются свойствами фаз, химическим составом и структурой. Почность латуней возрастает при увеличении концентрации цинка. Почность достигает максимального значения двухфазной области α+β при 45...47 % цинка. Когда β'-фаза полностью заменяет α-фазу, прочность латуни быстро уменьшается благодаря высокой хрупкости β'-фазы. Увеличение количества цинка уменьшает модуль нормальной упругости E. Когда содержание цинка превышает предела растворимости в α-фазе, в структуре сплава выделяется β'-фаза, что резко понижает модуля упругости. β-латуни с β'-структурой малопластичны при комнатной температуре. Сплавы меди с содержанием цинка более 50 % не подвергаются холодной деформации, поэтому в производстве применяются α и α+β-латуни, а β-латуни используют для особых приложений, например, как основа сплавов с эффектом запоминания формы.

Теплопроводность λ и ω электропроводность меди уменьшается при легировании цинком, и при концентрации его в латунях более 20 % теплопроводность λ и ω электропроводность меди имеет величину не боле 40 % от соответствующих характеристик меди.

Однофазные латуни после отжига в мягком состоянии имеют σв = 24—38 кгс/мм2 и δ = 45—60%, а двухфазные - σв = 35—45кгс/мм2 и δ = 33—65% Прочность и твердость латуней существенно повышается холодной пластической деформацией до σв = 42—75кгс/мм2, при этом пластичность резко снижается δ = 3—10%.

| Латунь | σв, кгс/мм2 | δ, % | HB, кгс/мм2 | E, кгс/мм2 | ||||

| твердая | мягкая | твердая | мягкая | твердая | мягкая | твердая | мягкая | |

Примечание. Обрабатываемость резанием дана в % по отношению к обрабатываемости латуни ЛС63-3. | ||||||||

| Л96 | 42 - 48 | 22 - 26 | 1 - 3 | 45 - 55 | 130 - 145 | 50 - 60 | 11 400 | - |

| Л90 | 44 - 52 | 24 - 28 | 2 - 4 | 45 - 55 | 130 - 145 | 50 - 60 | 10 500 | - |

| Л85 | 53 - 58 | 26 - 30 | 2 - 5 | 45 - 55 | 135 - 145 | 52 - 62 | 10 500 | - |

| Л80 | 61 - 68 | 30 - 35 | 2 - 5 | 45 - 55 | 140 - 150 | 55 - 65 | 11 200 | 10 600 |

| Л70 | 63 - 70 | 30 - 35 | 3 - 6 | 50 - 60 | 145 - 155 | 55 - 65 | 11 500 | - |

| Л68 | 66 - 74 | 30 - 35 | 3 - 5 | 50 - 60 | 145 - 155 | 55 - 65 | 11 500 | 11 000 |

| Л63 | 68 - 75 | 38 - 45 | 2 - 4 | 40 - 50 | 150 - 100 | 58 - 68 | 11 600 | - |

| Л60 | 65 - 75 | 37 - 42 | 2 - 4 | 40 - 50 | 155 - 165 | 60 - 70 | 11 800 | - |

| Латунь | Плотность г/см3 |

Температура плавления, °С |

Теплопро- водность, кал/(см·c·°С) | Коэффициент линейного расширения α·10-6 |

ρ, Ом-мм2/м |

Примечание. Обрабатываемость резанием дана в % по отношению к обрабатываемости латуни ЛС63-3. | |||||

| Л96 | 8,85 | 1070 | 0,58 | 17,0 | 0,043 |

| Л90 | 8,78 | 1045 | 0,43 | 17,1 | 0,045 |

| Л85 | 8,75 | 1025 | 0,36 | 18,7 | 0,047 |

| Л80 | 8,66 | 1000 | 0,34 | 18,8 | 0,060 |

| Л70 | 8,61 | 950 | 0,29 | 19.9 | 0,069 |

| Л68 | 8,60 | 938 | 0,27 | 19,0 | 0,072 |

| Л63 | 8,44 | 906 | 0,26 | 20,5 | 0,074 |

| Л60 | 8,4 | 904 | 0,25 | 20,7 | 0,075 |

| Латунь | σв, кгс/мм2 | δ, % | HB, кгс/мм2 | Обрабаты- ваемость резанием, % |

||||||

| твердая | мягкая | твердая | мягкая | твердая | мягкая | |||||

|

||||||||||

| ЛА77 - 2 | 55 - 65 | 35 - 45 | 7 - 11 | 45 - 52 | 150 - 160 | 45 - 55 | 30 | |||

| ЛАЖ60 - 1 - 1 | 70 - 75 | 40 - 45 | 7 - 10 | 45 - 55 | 165 - 175 | 45 - 55 | 25 | |||

| ЛАН59 - 3 - 3 | 65 - 75 | 45 - 55 | 7 - 11 | 40 - 50 | 175 - 185 | 110 - 120 | 15 | |||

| ЛЖМц59 - 1 - 1 | 68 - 75 | 42 - 48 | 5 - 10 | 45 - 55 | 155 - 165 | 85 - 95 | 25 | |||

| ЛН 65 - 5 | 68 - 75 | 38 - 45 | 3 - 6 | 60 - 65 | 160 - 170 | 55 - 65 | 30 | |||

| ЛМц58 - 2 | 68 - 75 | 38 - 45 | 5 - 10 | 38 - 45 | 170 - 180 | 80 - 90 | 22 | |||

| ЛМцА57 - 3 - 1 | 70 - 75 | 40 - 50 | 4 - 8 | 40 - 50 | 175 - 185 | 85 - 95 | 25 | |||

| ЛО90 - 1 | 48 - 56 | 25 - 31 | 3 - 6 | 42 - 50 | 140 - 150 | 53 - 61 | 30 | |||

| ЛО70 - 1 | 68 - 75 | 32 - 38 | 3 - 5 |

55 - 65 | 145 - 155 | 55 - 65 | 40 | |||

| Л062 - 1 | 68 - 75 | 38 - 43 | 5 - 10 | 38 - 44 | 140 - 150 | 75 - 85 | 40 | |||

| ЛО60 - 1 | 54 - 62 | 36 - 40 | 3 - 5 | 38 - 44 | 145 - 155 | 72 - 82 | 40 | |||

| ЛС63 - 3 | 55 - 65 | 30 - 40 | 3 - 6 | 40 - 50 | 135 - 145 | 45 - 55 | 100 | |||

| ЛС74 - 3 | 60 - 70 | 30 - 40 | 2 - 5 | 40 - 55 | 130 - 140 | 40 - 50 | 80 | |||

| ЛС64 - 2 | 58 - 67 | 32 - 38 | 4 - 6 | 55 - 65 | 140 - 150 | 50 - 60 | 90 | |||

| ЛС60 - 1 | 60 - 70 | 30 - 40 | 4 - 6 | 45 - 55 | 150 - 160 | 60 - 70 | 75 | |||

| ЛС59 - 1 | 60 - 70 | 30 - 40 | 4 - 6 | 40 - 50 | 150 - 160 | 70 - 80 | 80 | |||

| ЛС59 - 1В | 60 - 70 | 30 - 40 | 4 - 6 | 40-50 | 150 - 160 | 70 - 80 | 80 | |||

| ЛЖС58 - 1 - 1 | 65 - 75 | 35 - 45 | 2 - 5 | 35 - 45 | 160 - 170 | 75 - 85 | 70 | |||

| ЛК80 - 3 | 58 - 65 | 28 - 34 | 3 - 5 | 53 - 60 | 170 - 190 | 95 - 105 | 30 | |||

| ЛМш68 - 0,5 | 68 - 75 | 32 - 37 | 3 - 5 | 50 - 60 | 145 - 155 | 52 - 60 | 30 | |||

| ЛАМш 77 - 2 - 0,05 |

50 - 60 | 25 - 35 | 3 - 5 | 40 - 55 | 160 - 170 | 60 - 70 | 25 | |||

| ЛОМш 70 - 1 - 0,05 |

62 - 70 | 32 - 38 | 2 - 4 | 50 - 60 | 140 - 150 | 50 - 58 | 30 | |||

| ЛАНКМц 75 - 2 - 2,5 - 0,5 - 0,5 |

85 - 95 | 50 - 60 | 6,0 - 10,0 | 45 - 55 | 290 - 3002) | - | 20 | |||

| Латунь | Плотность г/см3 |

Температура плавления, °С |

Теплопрo- водность, кал/(см·c·°С) |

Коэффициент линейного расширения α·10-6 |

ρ, Ом·мм2/м |

E, кгс/мм2 |

|||

|

|||||||||

| ЛА77 - 2 | 8,6 | 1000 | 0,27 | 18,3 | 0,075 | 10 200 | |||

| ЛАЖ60 - 1 - 1 | 8,2 | 904 | 0,18 | 21,6 | 0,09 | 10 500 | |||

| ЛАН59 - 3 - 3 | 8,4 | 956 | 0,20 | 19,0 | 0,078 | 10 800 | |||

| ЛЖМц59 - 1 - 1 | 8,5 | 890 | 0,24 | 22,0 | 0,093 | 10 600 | |||

| ЛН 65 - 5 | 8,6 | 960 | 0,14 | 18,2 | 0,140 | 10 200 | |||

| ЛМц58 - 2 | 8,4 | 880 | . 0,17 | 21,2 | 0.108 | 10 500 | |||

| ЛМцА57 - 3 - 1 | 8,1 | 870 | 0,16 | 20,1 | 0,121 | 10 400 | |||

| ЛО90 - 1 | 8,75 | 1015 | 0,30 | 18,4 | 0,054 | 10 500 | |||

| ЛО70 - 1 | 8,6 | 935 | 0,28 | 19,7 | 0,072 | 10 500 | |||

| Л062 - 1 | 8,5 | 906 | 0,26 | 19,3 | 0,078 | 10 500 | |||

| ЛО60 - 1 | 8,5 | 900 | - | 21,4 | 0,078 | 10 500 | |||

| ЛС63 - 3 | 8,5 | 905 | 0,28 | 20,5 | 0,069 | 9 800 | |||

| ЛС74 - 3 | 8,7 | 965 | 0,29 | 17,5 | 0,068 | 10 500 | |||

| ЛС64 - 2 | 8,5 | 910 | 0,28 | 20,3 | 0,070 | 10 500 | |||

| ЛС60 - 1 | 8,5 | 900 | 0,25 | 20,8 | 0,065 | 10 500 | |||

| ЛС59 - 1 | 8,5 | 900 | 0,25 | 20,6 | 0,066 | 11 500 | |||

| ЛС59 - 1В | 8,5 | 900 | 0,25 | 20,6 | 0,066 | 10 500 | |||

| ЛЖС58 - 1 - 1 | 8,4 | 895 | 0,26 | 20,4 | 0,07 | 10 600 | |||

| ЛК80 - 3 | 8,2 | 890 | 0,21 | 17,0 | 0,20 | 10 400 | |||

| ЛМш68 - 0,5 | 8,6 | 937 | 0,27 | 19,1 | 0,075 | 10 100 | |||

| ЛАМш 77 - 2 - 0,05 |

8,7 | 985 | 0,32 | 19,2 | 0,068 | 10 200 | |||

| ЛОМш 70 - 1 - 0,05 |

8,6 | 949 | 0,28 | 19,0 | 0,71 | 10 400 | |||

| ЛАНКМц 75 - 2 - 2,5 - 0,5 - 0,5 |

8,6 | 1000 | 0,301) | 18,3 | 0,1051) | 11 500 | |||

Обработка давлением

Однофазные α-латуни легко деформируются в горячем и холодном состоянии, но при нагреве выше 300°С и до 700°С снижают пластические свойства.Горячую деформацию латуней с α-фазой проводят при 750—900°С. Рекомендованые температуры горячей обработки латуни приведены в твблице.

Лекгоплавкие примеси существенно влияют на горячую деформацию однофазных α-латуней, особенно висмут и свинец. Висмут в сплаве выделяется по границам α-зерен. Межзеренная прослойка висмута толщиной в несколько атомных слоев приводит к горячеломкости α-латуней.

В холодном состоянии все однофазные α-латуни имеют хорошую обрабатываемость давлением. В области концентраций, которые соответствуют α-фазе в медно цинковых растворах , повышение процента цинка увеличивает пластичность.Для деталей, которые изготовливают глубокой вытяжкой, подходит наиболее пластичная латунь Л68.

Двухфазные α+β-латуни обрабатываются в горячем состоянии лучше, чем однофазные α-латуни. α+β-сплавы обрабатывают в температурном интервале, где выделяется высокопластичная β-фазы. Примесям меньше влияют на деформацию α+β-латуни, чем на α-латуни. Скорость охлаждения α+β-латуни существенно влияет на структуру сплава. Перед прессованием латунный пруток, лист или труба нагревают до рекомендовонной температуры. В процессе прессования передний конец полуфабриката охлаждается наиболее интенсивно и образует мелкую игольчатую структуру с высокими механическими свойствами. Задний конца прутка остывает медленней и охлажденный метал образует зернистую структуру с пониженными механическими свойствами. Механические свойства сплава зависят от распределения α- и β'-фаз в матрице медно-цинкового сплава. Неоднородность структуры горячедеформированных полуфабрикатов двухфазных α+β-латуней устраняется отжигом с полной фазовой перекристаллизацией.

Двойная латунь Л63 содержит неравновесную β-фазу, что необходимо учитывать при выборе режимов термообработки.

При поизводстве латунного проката полуфабрикаты деформируются в несколько этапов. Лтунь накапливает сумарную деформацию, теряет плстичность и требует промежуточных рекристаллизационных отжигов, для снятия напряжений деформации. Величина допустимой суммарной холодной деформации уменьшается с повышением содержания цинка, зависит от способа обработки давлением и определяется опытным путем для каждой марки латуней.

| Марка | Температура,°С | Обрабаты- ваемость резанием1), % |

Жидкоте- кучесть, см |

Линейная усадка, % |

Коэффициент трения |

|||||

| литья | горячей деформации |

начала рекри - сталлизации |

полного отжига |

отжига для уменьшения остаточных напряжений |

со смазкой | без смазки | ||||

|

||||||||||

| Л96 | 1160 - 1200 | 750 - 850 | 300 | 450 - 600 | 300 | 20 | - | - | - | - |

| Л90 | 1160 - 1200 | 750 - 900 | 335 - 370 | 650 - 720 | 200 | 20 | 65 | 2,0 | 0,074 | 0,440 |

| Л85 | 1150 - 1180 | 830 - 900 | 335 - 370 | 650 - 720 | 200 | 30 | - | - | - | - |

| Л80 | 1160 - 1180 | 820 - 870 | 320 - 360 | 650 - 720 | 200 | 30 | 48 | 2,0 | 0,015 | 0,710 |

| Л70 | 1100 - 1160 | 750 - 830 | 320 - 360 | 650 - 720 | 200 | 30 | 63 | 1,92 | - | - |

| Л68 | 1100 - 1160 | 750 - 830 | 300 - 370 | 520 - 650 | 260 - 270 | 30 | 63 | 1,92 | - | - |

| ЛМш 68-0,05 | 1100 - 1160 | 750 - 830 | 300 - 370 | 520 - 650 | 260 - 270 | - | - | - | - | - |

| Л63 | 1060 - 1100 | 650 - 850 | 350 - 3702 | 660 - 6702 | 3002 | 40 | 65 | 1,77 | 0,012 | 0,390 |

| Л60 | 1030 - 1080 | 730 - 820 | 350 - 370 | 660 - 670 | - | 45 | 60 | 1,97 | 0,012 | 0,450 |

| Марка | Температура,°С | Обрабаты- ваемость резанием1), % |

Жидкоте- кучесть, см |

Линейная усадка, % |

Коэф трения |

||||

| литья | горячей деформации |

полного отжига |

отжига для уменьшения остаточных напряжений |

со смазкой | без смазки | ||||

|

|||||||||

| ЛО 90-1 | 1170 - 1210 | 850 - 900 | 650 - 720 | - | 30 | 85 | 2,05 | 0,013 | 0,45 |

| ЛО 70-1 | 1150 - 1180 | 650 - 850 | 560 - 720 | 400 - 500 | 35 | 49 | 1,71 | 0,0082 | 0,3 |

| ЛОМш 70-1-0,05 | 1150 - 1180 | 650 - 850 | 560 - 720 | 400 - 500 | - | - | - | - | - |

| ЛO 62-1 | 1060 - 1110 | 700 - 750 | 550 - 650 | 400 - 500 | 40 | 52 | 1,78 | - | - |

| ЛО 60-1 | 1060 - 1110 | 760 - 800 | 550 - 650 | - | 40 | 52 | 1,78 | - | - |

| ЛС 74-3 | 1120 - 1160 | - 5) | 600 - 650 | - | 80 | - | 2,2 | - | - |

| ЛС 64-2 | 1060 - 1110 | - 5) | 620 - 670 | - | 90 | - | 2,2 | - | - |

| ЛС 63-2 | 1060 - 1100 | 760 - 8202 | 620 - 650 | - | 100 | - | 2,0 | - | - |

| ЛС 60-1 | 1040 - 1080 | 780 - 820 | 600 - 650 | - | 75 | - | 2,0 | - | - |

| ЛС 59-1 | 1030 - 1080 | 640 - 780 | 600 - 650 | 285 | 80 | 51 | 2,23 | 0,0135 | 0,17 |

| ЛС 59-1В | 1030 - 1080 | 640 - 780 | 600 - 650 | - | 80 | 51 | 2,23 | 0,0135 | 0,17 |

| ЛА 77-2 | 1100 - 1150 | 720 - 770 | 600 - 650 | 300 | 30 | - | 2,0 | - | - |

| ЛАМш 77-2-0,05 | 1100 - 1150 | 720 - 770 | 600 - 650 | 300 | 30 | - | 2,0 | - | - |

| ЛМц 58-2 | 1040 - 1080 | 680 - 730 | 600 - 650 | - | 22 | 83 | 1,45 | 0,012 | 0,32 |

| ЛК 80-3 | 950 - 1000 | 750 - 850 | 500 - 600 | - | 30 | 80 | 1,7 | - | - |

| ЛН 65-5 | 1100 - 1150 | 820 - 8783 | 600 - 650 | 300 - 400 | 30 | - | 1,6 | 0,008 | 0,2 |

| ЛАН 59-3-2 | 1080 - 1120 | 700 - 750 | 600 - 650 | 350 | 15 | 47 | 1,55 | 0,01 | 0,32 |

| ЛМцА 57-3-1 | - | 650 - 750 | 600 - 650 | - | 25 | - | 1,7 | - | - |

| ЛЖС 58-1-1 | - | - | 600 - 650 | - | 70 | - | - | - | - |

| ЛАЖ 60-1-1 | - | 600 - 800 | 600 - 650 | - | 30 | - | 1,7 | - | - |

| ЛЖМц 59-1-1 | 1040 - 1080 | 680 - 730 | 600 - 650 | - | 25 | 83 | 2,14 | 0,012 | 0,39 |

| ЛАНКМц 75-2-2,5-0,5-0,5 |

1140 - 1200 | 800 - 850 | 800 - 8504 | — | 20 | 52 | 1,68 | - | - |

Термическая обработка

Из практики, отжиг латуни — самая распостраненная операция по термообработке. Медно-цинковые сплавы кристализуются в узком температурном интервале, что препятствует возникновению неоднородностей состава. При застывании латуни не образуют хрупкие интерметаллидные фазы. Поэтому гомогонизационный отжиг к латуням не применяется. Нагрев слитка и последующая горячая деформация полностью устраняют последствия неравновесной кристаллизации.

Латуни подвергают рекристаллизационному отжигу для снятия внутренних напряжений между этапами при обработке давлением или чтобы получить высокую пластичность латуни при средней прочности на финальной стадии изготовления латунных заготовок.

Размер зерен рекристаллизованных определяет механические, пластические и технологические свойства латуни. При отжиге желательно добиться структуры с мелким и однородным размером зерен.

Концентрация цинка и фазового состав влияют на динамику рекристаллизации латуней. В α-латунях зерно начинает расти при относительно низких температурах (выше 350...400°С) и размер зерна увеличивается до температуры солидуса. Зерно вырастает до размера 350мкм и более. Температура начала рекристаллизации α-латуней понижается при повышении содержания цинка.

В двухфазных α+β - и специальных латунях интенсивный рост зерен происходит только, если температура нагрева соответсвует однофазной области β-фазы. После сильной деформации двухфазной латуни рекристаллизации α-фазы начинается при более низкой температуре в 300°С, чем β-фазы. Рост рекристаллизованных зерен α-фазы ограничивают нерекристаллизованные зерна β-фазы. В α+β-латунях зерно начинает расти при температурах окончания α → β перехода и в однофазной β-области.

Латунь отжигают при температуре на 250 — 350°С выше температуры начала рекристаллизации. Для большинства латуней она лежит в диапазоне 450—700°С. Если сплавы меди с 32—39% Zn отжигать при температурах выше α/α+β перехода, то выделившаяся β-фаза вызывает неоднородный рост зерна. Для получения однородной структуры такие сплавы отжигают при температурах, не превышающих линию сольвуса α-фазы в системе Cu-Zn. Поэтому для отжига латуни с концентрацией цинка, близкой к максимальной растворимости цинка в меди, необходима точная регулировка печи по температуре и однородное распределение температуры по объему печи.

Отжиг двухфазных α+β-латуней создает параллельный процесс — α↔β фазовую перекристаллизация. Поэтому скорость охлаждения влияет на пропорцию α- и β-фаз в матрице сплава при нормальной температуре. Количество β'-фазы увеличивается при увеличении скорости охлаждения, что повышает твердость латуней и улучшает обработку резанием. Высокую пластичность обеспечивает медленное охлаждение, чтобы количество α-фазы было максимально возможным.

Цинка в меди при низких температурах (ниже 450°С) обладает переменной растворимостью. Это качество необходимо учитывать при выборе режимов рекристаллизационного отжига сплавов системы Cu-Zn, лежащих вблизи границы растворимости. Ускоренное охлаждение таких латуней делает их склонными к упрочнению при старении. Прочности при старении повышается с увеличением содержания цинка от 35% до 42%, но снижается пластичность сплава. В промышленности этот вид термоупрочнения не используют, но скорость охлаждения при отжиге латуней должна контролироваться, чтобы избежать получение пересыщенного твердого раствора.

Высокие степени деформации при изготовлении листов и лент создают текстура проката. Текстура проката при отжиге становится в текстурой отжига. Штамповка изделий из таких полуфабрикатов с анизотропными свойствами может вызвать брак по фестонистости. Склонность к такому виду брака и высота фестонов зависит от всей предыстории получения полуфабриката: степени деформации при проходах, температур промежуточных и окончательных отжигов и т.д. Установлено, что высота фестонов растет с увеличением степени деформации при двух последних проходах, с понижением температуры предпоследнего отжига и с повышением температуры последнего отжига; при малых степенях деформации при изготовлении листа анизотропия вытяжки выражена тем ярче, чем ниже температура промежуточных отжигов.

Размер зерен в полностью рекристаллизованной структуре латуней довольно однороден. Если режим рекристаллизационного отжига нарушается, то латунь образует «двойную» структуру , которая состоит из зерен крупного и мелкого размеров. Такая структура проявляется как шероховатость поверхности или т. н. «апельсиновая корка» при диаметре зерен более 40мкм после штамповки. «Двойная» структура ухудшает качество полировки и травления изделий из латуни. Режим обработки устраняет этот дефект после штамповки или полировки. Полуфабрикатів с частично рекристаллизованной структурой и с малым диаметром зерна не образуют «апельсиновую корку».

Неполный отжиг проводят в интервале температур 250—350°С. Он применяется для уменьшения остаточных напряжений, которые могут приводить к так называемому «сезонному» растрескиванию латунных изделий. Такая коррозия характерна для латуней с концентрацией цинка более 15 %. Межкристаллитные трещины растут под одновременным воздействием механического и коррозионного факторов: остаточных и внешних напряжения и химических веществ, например, растворы и пары аммиака, влажный серный ангидрит, различные амины.

Остаточных напряжений уменьшают отжигом при температуре ниже начала рекристаллизации 250— 330°С. При таком отжиге латунь не ухудшает механические свойства, которые приобрела нагартовкой, остаточные напряжения снижаются не только суммарно, но уменьшается степень локальных, точечных напряжений.

Обрабатываемость резанием

Обрабатываемость латуней резанием зависит от их фазового состава. При обработке резанием однофазных α-латуней стружка получается длинной, наматывается на резец, и качество обрабатываемой поверхности ухудшается. Двухфазные α+β-латуни имеют лучшую обрабатываемость резанием, чем однофазные. Повышение содержания β'-фазы в структуре делает латуную стружку более хрупкой и мелкой, и качество поверхности обрабатываемой детали повышается. Количественная оценка обрабатываемости резанием латуней определяется сравнением с латунью ЛС63-3, обрабатываемость резанием которой принята за 100%. Так, например, обрабатываемость резанием однофазной α-латуни Л90 составляет 20%, двухфазной Л63 — 40% по сравнения латунью ЛС63-3.

Однофазные α-латуни отлично полируются, двухфазные несколько уступают им в этом.

Пайка и сварка

Латуни очень хорошо паяются мягкими припоями. Перед пайкой производят зачистку паяемой поверхности либо шлифованием, либо травлением в кислоте. В качестве припоя предпочтительно применять сплавы, содержащие около 60%олова. Сурьмы сильно реагирует с цинком, поэтому ее концентрацию ограничивают 0,25—0,5%. Хлоридные флюсы рекомендуются для пайки в первую очередь.

Для однофазных α-латуней хороший результат дают твердые припои: серебряные, медно-фосфористыми. Паяемость α+β-латуней твердыми припоями несколько хуже, чем мягкими. Пайку латуней медно-фосфористыми припоями проводят без флюсов, так как при этом происходит самофлюсование. При пайке латуней другими твердыми припоями необходимо применять соответствующие флюсы.

По свариваемости латуни несколько уступают меди. Для получения неразъемных соединений применяют следующие виды сварки: дуговая с угольным электродом, дуговая с расходуемым электродом, дуговая с вольфрамовым (нерасходуемым) электродом в среде защитного газа (аргона, гелия), кислородо-ацитиленовая сварка, электрическая контактная сварка (точечная, роликовая, стыковая) и др.

Высокое содержание цинка в латунях затрудняет дуговую сварку из-за его испарения, поэтому присадочные материалы должны содержать относительно небольшие количества цинка. Сварка угольным электродом латуней, содержащих 15—30% Zn, лучше всею ведется с помощью присадочного материала из сплава Cu + 3%Si . Дуговая сварка латуней вольфрамовым электродом в среде инертного газа осложняется выделением паров оксида цинка, которые подавляют действие дуги. Поэтому сварку следует вести при больших скоростях.

Хорошие результаты дает кислородноацитиленовая сварка. Латуни с высоким содержанием цинка удовлетворительно свариваются контактной сваркой.

Коррозионные свойства

Латуни обладают хорошей коррозионной стойкостью в атмосфере городской и сельской местности, а также в условиях морского климата. Латуни, содержащие менее 15 % Zn, по коррозионной стойкости близки к меди промышленной чистоты. Скорость коррозии латуней в атмосферных условиях не превышает 0,001мм/год.

Скорость коррозии латуней в пресной воде незначительна, и при температуре 20°С она составляет 0,0025—0,025 мм/год. По отношению к почве латуни обладают хорошей коррозионной стойкостью, к пищевым продуктам — нейтральны.

Под воздействием минеральных кислот (азотная, соляная) латуни интенсивно корродируют. Серная кислота действует на латуни значительно медленнее, однако в присутствии окислителей K2Cr2O7, Fe2(S04)3 скорость коррозии увеличивается на два порядка. Латуни весьма устойчивы в растворах щелочей (за исключением аммиака) и в концентрированных растворах нейтральных солей.

Сероводород оказывает сильное корродирующее действие на латуни, однако латуни с повышенным содержанием цинка (более 30 %) более устойчивы в среде сероводорода, чем медь и латунь с низким содержанием цинка.

Обесцинкование латуни

Латуни, кроме общей коррозии, подвержены также особым видам коррозии: обесцинкованию и «сезонному» растрескиванию. Обесцинкование — это особая форма коррозии, при которой сначала происходит растворение поверхности латунного изделия в реагенте. Раствор, в котором происходит обесцинкование латуни, содержит больше цинка, чем меди. В результате обменных реакций в катодных участках электрохимически осаждается медь в виде губчатой пленки. Быстрее обесцинкованию подвергаются латуни с повышенном содержанием цинка (Л60, Л63), так как в двухфазных латунях наблюдается преимущественное растворение β-фазы, являющейся анодом, а α-фаза — катодом. Процесс обесцинкования наблюдается при контакте латуни с электропроводящими средами (кислые и щелочные растворы). В результате латуни становится пористыми, на поверхности появляются красноватые пятна, ухудшаются механические свойства